在传统认知中,汽车制造往往与高度自动化、成百上千台机器人协同作业的场景紧密相连。走进合众新能源位于浙江桐乡的智慧工厂,我们却看到了另一番景象——在这里,仅凭13台核心机器人,便实现了新能源汽车从焊装、涂装到总装的高效、柔性生产。这不仅是对“少即是多”现代工业哲学的一次生动实践,更是中国新能源车企在智能制造路径上的一次特色化探索。

精打细算的“智慧中枢”:有限机器人的无限潜能

合众桐乡工厂的生产线,颠覆了以机器人数量论英雄的常规思维。这13台机器人并非简单点缀,而是经过精心规划和深度集成的“智慧中枢”。它们被战略性地部署在焊装主线、涂装关键工艺点以及总装的重体力或高精度工位。

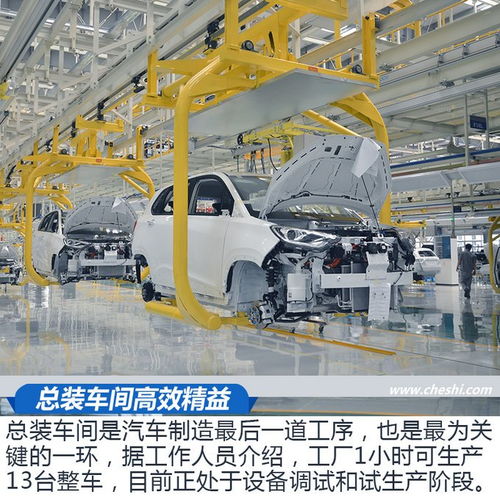

在焊装车间,高精度的焊接机器人确保了车身结构的一致性与坚固性;涂装线上,喷涂机器人保证了漆面的均匀与高品质;而在总装车间,机器人则协助完成挡风玻璃安装、轮胎拧紧等对精度和一致性要求极高的作业。其余大量装配工作,则由训练有素的技术工人与高度协同的自动化输送设备、智能工具共同完成。这种“人机协同”模式,并非技术落后的妥协,而是基于对生产流程的深度解构与重构,实现了资源的最优配置。它既保持了生产线的灵活性与适应性,便于快速调整以应对多车型共线生产的需求,又在核心环节保证了堪比传统自动化线的精度与效率。

柔性化与数字化的双轮驱动

支撑这套高效体系的核心,在于工厂深度的柔性化设计与全流程的数字化管控。生产线采用模块化、可快速切换的工装设计,能够灵活适应合众旗下不同平台、不同型号新能源汽车的生产需求。从哪吒U到哪吒V,乃至后续新车型,都能在这条“智慧产线”上实现无缝切换,极大地提升了资产利用率和市场响应速度。

与此一个强大的制造执行系统(MES)与物联网平台如同“数字大脑”,贯穿从订单下达到整车下线的全过程。每一辆车的生产数据、物料信息、工艺参数都被实时采集、监控与分析。工人通过智能终端接收指令,确保装配准确无误;质量检测环节借助数据系统实现可追溯性管理。数字化不仅提升了管理透明度与质量控制水平,更是将有限的机器人设备与人力资源整合成一张高效、精准的生产网络。

“少机器人”背后的战略考量

合众新能源选择这条路径,蕴含着清晰的战略思考。对于处于快速成长期的新势力车企而言,在保证产品品质与生产效率的前提下,控制固定资产投资、保持成本竞争力至关重要。较少数量的核心机器人降低了初期投入与后期维护成本,使企业能将更多资源聚焦于产品研发、电池技术、智能驾驶等核心领域。

高度依赖人工的柔性化装配,在应对个性化定制订单时更具优势,能够更好地满足未来消费者多元化、个性化的需求。这种模式也体现了对“人”的价值再定义——技术工人不再是简单的操作工,而是能够与智能系统互动、解决复杂问题的“生产工程师”,这为工厂的持续优化与工艺革新保留了宝贵的人力智慧。

启示:新能源制造的多元路径

合众桐乡工厂的实践表明,智能制造并非只有“无人化黑灯工厂”这一种终极形态。在新能源赛道上,中国车企正依据自身发展阶段、产品特性和市场策略,探索着多元化的制造升级路径。“13台机器人造车”的故事,是精益生产、数字化与适度自动化深度融合的成果。它向我们证明,通过精妙的流程设计、深入的数字化转型以及高效的人机协作,同样可以锻造出高品质、高效率、高灵活性的现代化新能源汽车生产线。这为中国乃至全球新能源汽车产业,特别是寻求稳健、高效发展的企业,提供了极具参考价值的另一种范式。